俗话说“细节决定成败”,在锌铝合金压铸生产过程中,除了压铸模具、压铸机队压铸件质量有影响外,压铸工艺也是影响压铸件质量的重要因素,没有一个良好的压铸工艺,是不可能生产出合格的压铸件的。做好压铸件车间工艺管理工作是保证压铸件质量的基础,根据压铸车间的规模不同,管理层次、人员分配都会有所变化。

压铸工艺设计的基本任务是:根据新产品的结构、质量要求、预计的模具状况、采用的材质等应诉,围绕提高效率、改善质量、以及增加效益要求,来制定工艺方案。而压铸工艺的设计必须根据压铸件的结构来定制,压铸件工艺定制需要注意的事项有:

1.浇注温度的选择

在工艺设计时根据经验或理论可选择合适的浇注温度范围,但填充时的金属液温度是无法直接测量和监控的,只能通过控制保温炉中的金属液温度实现,然而保温炉中金属液的温度状态并不代表填充时金属液温度状态,这就需要控制金属液离开保温炉后的热量损失,特别是在进入压射室以后,压室充满度越低,单位时间内温度下降越明显,不同的产品还应根据慢压射速度的不同,选择适宜的保温炉温度。同时选择慢压射速度时也必须考虑铝液的热量损失和流动性。

2. 慢压射速度的控制

慢压射速度的控制在现有的压铸工艺中并没有得到足够的重视,反映在实际情况就是多数工艺人员设计的工艺卡上无明确要求,操作者不知道如何调整,工艺人员也无法对慢压射速度进行有效的测控。每次更换模具后,几乎无人进行慢压射速度的调整。不过在高端设备和近几年出的压铸机上都加强了这方面的控制能力。慢压射速度的调整原则是既不过多地降低合金液温度,又有利于排除压室中的气体。

理论计算公式一般采用下式:

式中 V——慢压射速度;

d——冲头直径;

K——压室充满度。

其实仔细研究后发现:通过精确的控制,保证充型时金属液有良好流动性,以及在压铸填充过程中,压射冲头向前推进的速度大小直接影响压铸件的质量。

影响慢压射速度的因素如下:

(1)设备慢压射控制阀的开度大小。

(2)慢压射的压力。

(3)压射冲头和压射室之间的阻力,主要考虑润滑、配合间隙和金属液流动性。

(4)另外,还应考虑如何减小压射开始时金属液的波动,特别对于压室充满度高的产品,较大波动直接可能封闭浇注口,使压室内气体不能顺利排出。

二、压铸产品试制阶段的工艺验证及控制

前期设计的压铸工艺是否合理,能否适应压铸生产的实际情况,还必须通过压铸模具到厂后的实际生产来验证。

1.从压铸件的质量判定工艺适应性

上述重点关注的慢压射速度,在实际中又是如何检查慢压射速度是不是合适?

(1)目前,很多设备有速度曲线显示,可以很方便地监控每一个工作循环各阶段的速度。

(2)对于没有速度显示功能的设备,可以采用高精度计时器自制速度测量装置测量、调整慢压射速度。

(3)最简单的方法验证慢压射阶段是否卷气,就是在生产正常进行时(压室温度和金属浇注量同实际生产时一致情况下),在快压射开始位置使设备停止,待压室中金属液凝固后(注意防止未凝固金属液飞溅伤人),将压室中金属棒取出待冷却后检查内部是否卷气(要注意区分卷气和铝液收缩),同时可确认快压射转换时机是否合适。

不合适的慢压射速度对压铸件的内部质量影响较大,特别是表现在内部气孔的分布上,这在验证压铸工艺时应引起重视。

生产中,压铸废品分外观(表面)缺陷和内部缺陷。外观缺陷在压铸生产过程中就能发现,内部缺陷只有在后道工序才能发现,这都与压铸工艺参数有关,因此工艺参数的选择与稳定非常重要。

在压铸件质量的实际判断时,由于增压建压时间是无法测定的,增压触发的时机是否正常,对压铸件的内部质量影响较大,要生产出内部质量优良的铸件,就必须使压铸机的增压功能真正起到作用,过早和过晚都不能有效地提高压铸件的内部质量。增压建压时间过晚,增压时,铸件内部已凝固,对铸件起不到增压的作用。故对增压系统增压压力的大小,增压的起始压力(即触发压力),增压速度的快慢,以及增压的起始时间都要进行适当的调节。如增压的起始压力的调整,增压起始压力过小,引起铸件填充不好,铸件的表面质量会出现很多问题。若增压的起始时间过晚,铸件早已凝固,增压的作用就没有了。故增压起始时间的早晚也是至关重要的。若机器上带有曲线显示,调节情况可从曲线上查看。若无曲线显示,可仔细观察铸件的质量来判断增压参数的控制情况。

一般情况下,经过计算的快压射启动位置在实际中不会相差太大,在此就不再赘述。

2. 压铸现场工艺控制的主要内容

压铸现场工艺控制主要是调动巡检员和班长的积极性,督促压铸工严格执行“压铸工艺”,通过对工艺的监控保证产品质量;认真按照“巡检规程”对产品的质量进行检验,通过发现产品的不合格状态,及时发现生产中的各种异常,做出调整,并对所生产产品做出准确的处置。现场工艺的控制要求巡检员具备发现工艺异常和不合格品的能力;班长具备排查出不合格产生的原因,解决现场问题的能力。班长解决不了的问题由技术人员分析解决,并制定相应的纠正预防措施;技术人员要及时了解生产中压铸工艺的实施信息,且利用这些信息,不断对压铸工艺进行改进和完善。在生产中应切实注意异常情况的发生,稍有不慎可能会造成批量产品的报废。

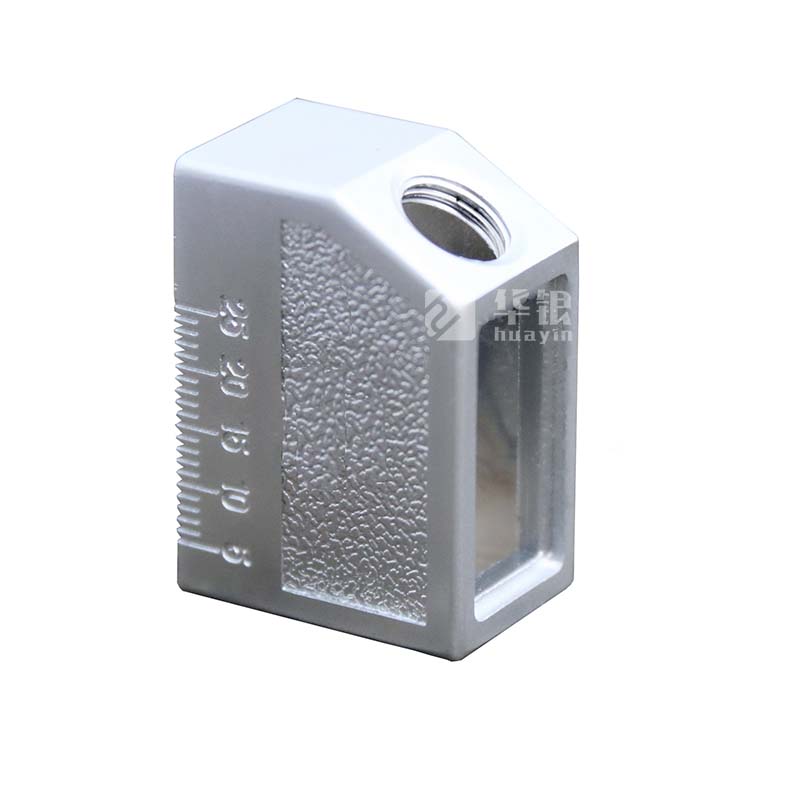

锌铝合金压铸工艺的管理是一个复杂而系统的工程,需要对各种人员进行不断培训,严格要求,使每个人胜任自己的岗位,着眼细节,认真贯彻每一个压铸工艺要求,这样才能将压铸件质量做的更加完美。深圳华银还具备完善的品质管控体制,与多家中外知名企业建立了合作关系,产品和服务获得上百家客户认可。深圳华银一贯秉承以人为本,质量至上,服务第一,追求卓越的经营理念,为客户提供更优质,更快捷,更有价格优势的产品。欢迎广大中外厂商前来洽谈合作。

华银最新产品

同类文章排行

- 铝合金压铸厂对品质的观点

- 2016年制造业该何去何从?

- 深圳压铸厂要依靠什么来发展?

- 锌合金压铸件的存放方法?

- 深圳酒店高档锌合金插座配件厂家

- 锌合金压铸厂家怎么做可提高换模效率?

- 优质的锌合金压铸件是如何压铸而成的?

- 锌合金压铸厂发展为何会受到阻碍?

- 锌合金压铸厂的需求

- 锌合金压铸件的优势

最新资讯文章

您的浏览历史

扫一扫更精彩

扫一扫更精彩